El avanzado centro de mecanizado automático KUKA de Alemania garantiza la precisión de las dimensiones de montaje. Esto maximiza la vida útil de nuestros rodillos inferiores.

Rodillo inferior de color amarillo para soldadura por fricción ZX210

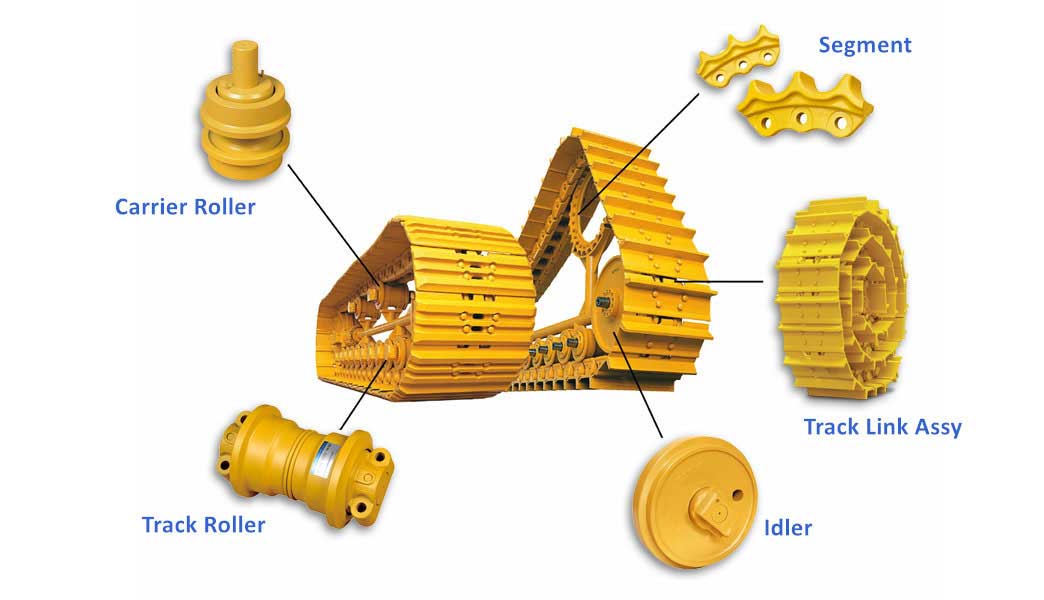

1. ¿Qué es un rodillo de oruga?

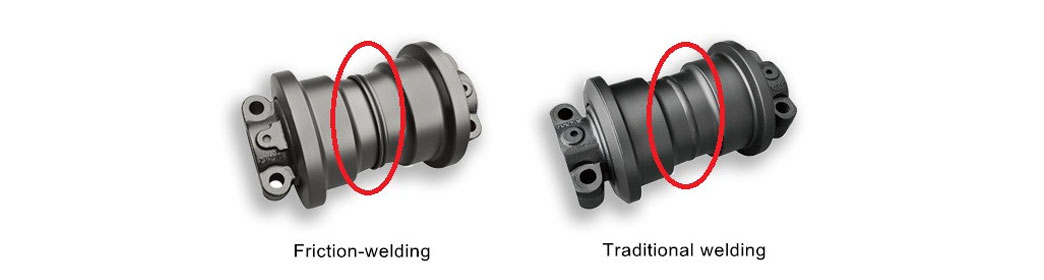

El rodillo inferior es una parte importante del tren de rodaje, tiene dos tipos de métodos de soldadura, uno es tradicional y el otro es soldadura por fricción.

2. Diferencias entre la soldadura por fricción y los rodillos tradicionales

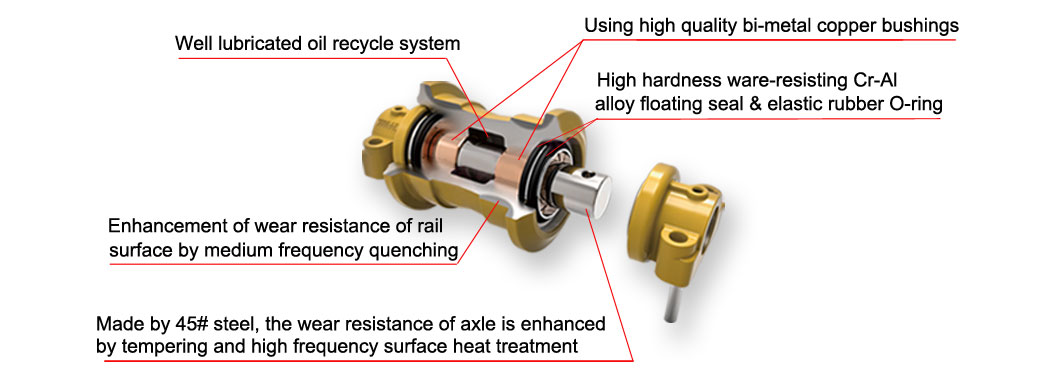

3. Materiales principales

| Cuerpo principal | 50Mn/40Mn2 Acero aleado | Eje | 45# Acero aleado |

| Cubierta lateral | 50Mn/40Mn2 Acero aleado | manga bimetálica | CuPb10Sn10 |

| Flotador de anillo | Cr16Mo2NiCu | Tornillo hexagonal | OEM JB/T1000-1977 |

| junta tórica | caucho de alta calidad | Aceite lubricado | Alta calidad 40# |

4. Procesos de producción

5. ¿Por qué elegirnos?

• El avanzado centro de mecanizado automático KUKA de Alemania, el mecanizado CNC horizontal y vertical garantizan la precisión de las dimensiones de montaje. Esto es para maximizar la vida útil de cada componente y minimizar el costo de producción.

• Cada cubierta de rodillo se trata térmicamente cuidadosamente para garantizar una larga vida útil y resistencia a la tensión.

• Nuestro proceso de tratamiento térmico proporciona dureza en áreas de alto desgaste y núcleo elástico para resistir cargas de choque e impacto.

• La gestión de calidad estricta tiene como objetivo producir productos eficaces y estables y satisfacer la demanda del cliente.

•El uso de aceite mecánico y pintura de protección ambiental mejora la capacidad de resistir altas y bajas temperaturas y prolonga la vida útil del producto en entornos severos.

6. Consejos para rodillos inferiores

X

X